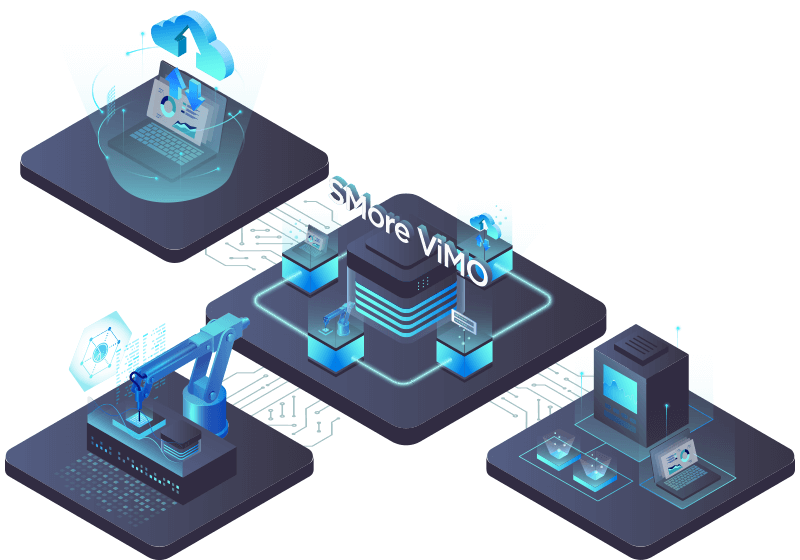

SMore ViMo 製造業AIプラットフォーム

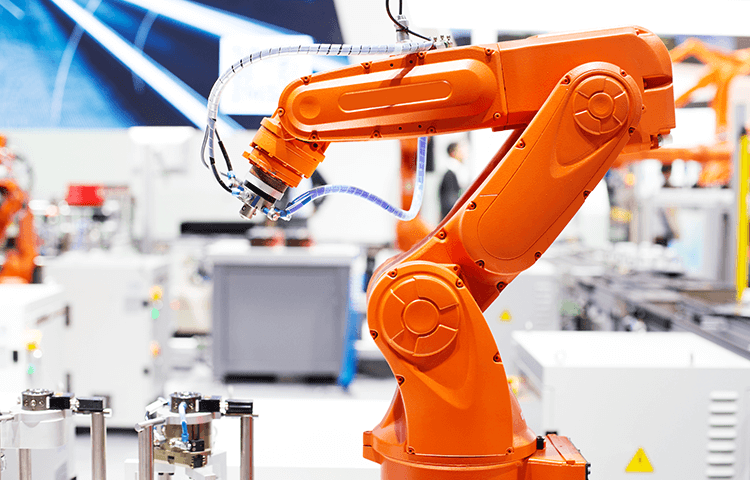

SMore ViMoシリーズは、1000以上のシーンに対応した高度な生産モデルを搭載しています。このシリーズには、50以上の高度なツールやアルゴリズムが内蔵されており、製造業の全工程にわたるソリューションを提供します。 SMore ViMoを導入することで、異なる業界をまたいで迅速に製造エコシステムを構築することが可能です。工業向けクラウド、深層学習ソフト、マシンビジョンソフトなどが含まれており、データ管理、ビジョンシステムの構築、検査実行ソフトウェアを通じて、製造業の視覚的ニーズを的確にサポートします。 さらに、専門的なアルゴリズム開発者がいなくても、モデルのトレーニングやソフトウェアの統合、生産ラインの迅速な導入が可能であり、製造業におけるAIアプリケーションの導入ハードルを大幅に低減します。

製品の特徴

Smore ViMoは、データ管理、ビジュアルソリューション設計、エンドツーエンドのソフトウェアなどを提供し、業界のビジュアルニーズを満たすことができます。工場は、アルゴリズム開発を担当する専任者がいなくても、モデルトレーニング、ソフトウェア統合、生産ラインの導入を速やかに実施することができ、製造業におけるインテリジェントアプリケーションのハードルを大きく引き下げ、また包括的でスマートな機能を提供します。Smore ViMoシリーズには現在、ViMo Cloud、ViMo Deeplearning、ViMo Studioが含まれています。

ソリューション体系

製品の強み

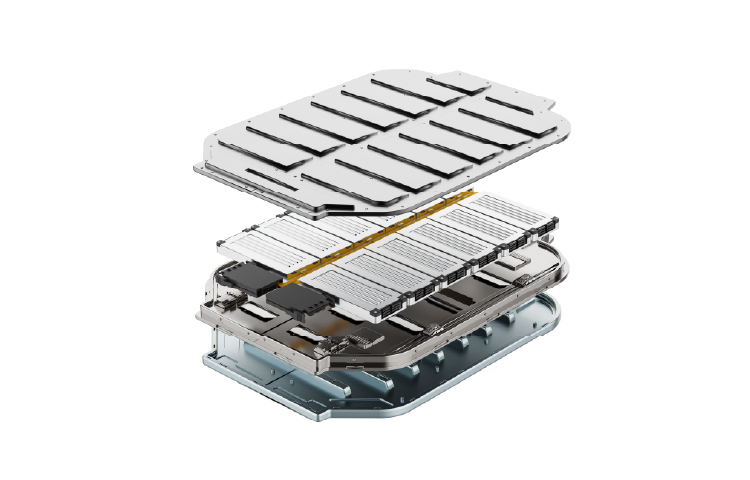

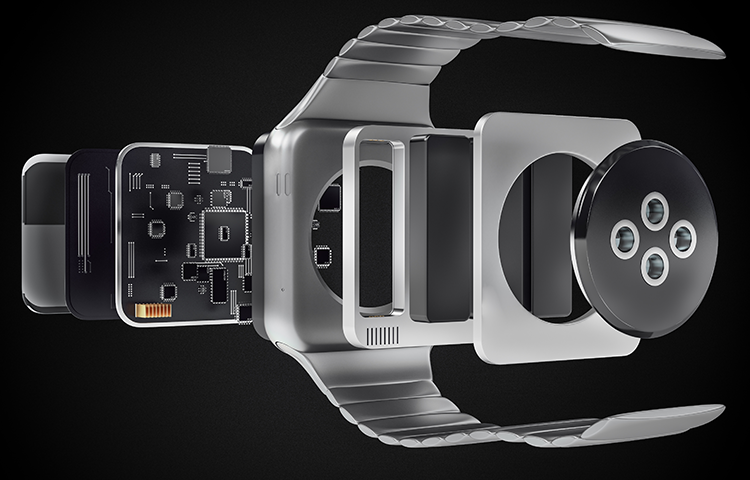

応用事例

ケーススタディ

関連製品